溶媒の課題

溶剤の調達と適切な排出の計画は、プロセスに溶剤を使用する工業メーカーの主な関心事です。プラントの設計、運転条件、環境制限、運転予算、およびその他の規制をすべて考慮する必要があります。地元の溶剤を大量に消費する企業は、他者へのリスクと見なされた場合、供給を失う可能性があります。

技術的改善

Lechlerはこれらの問題を認識しており、タンク洗浄アプリケーションに存在する溶剤の課題に対するソリューションを設計しました。当社のノズル設計は、溶剤消費量の削減、生産サイクルの増加、洗浄効率の向上、および大幅なコスト削減に役立ちます。Lechlerは、すべての用途が独自であるため、タンク洗浄用のスプレーノズルを幅広く提供しています。

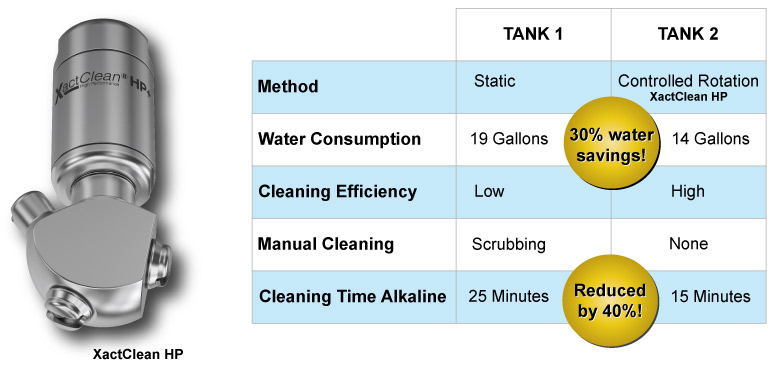

制御された回転スプレーにより、溶剤を30%節約できます

従来の静的スプレーボールは、ほとんどのタンク洗浄アプリケーションに適したすすぎを提供しますが、より困難な汚れを除去する場合、これらはあまり効率的ではなく、長期間にわたって大量の溶剤を消費する可能性があります。溶媒消費量を削減するための1つの方法は、制御された回転スプレーを使用することです。この場合、回転ヘッドは流体によって駆動されます。回転を制御するために、内部ギアを備えたタービンホイールが使用されます。これにより、より高い圧力でも速度が最適な範囲に保たれます。生成された液滴はより大きく、より高速でタンク壁に衝突し、困難な土壌を除去するためのより大きな影響を与えます。

制御された回転スプレーによる実証済みの結果

XactCleanHPとXactCleanHP +はどちらも、Lechlerが提供する制御された回転スプレーノズルです。それらは均一な洗浄を提供し、溶剤消費を減らすのに役立つ優れた選択肢です。https://www.youtube.com/embed/iIaum_09DT0

結果を比較する

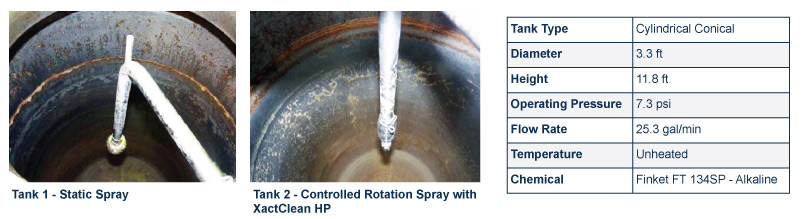

応用:

Lechler GmbHは、ミュンヘン大学と協力して、ドイツと協力して、静的スプレーと回転スプレーの間の洗浄評価タンクテストを実施しました。テスト結果は、2016年に世界醸造会議で発表されました。

最初のテストは、2つの発酵タンクと貯蔵タンクを使用してパイロット醸造所でセットアップされました。各タンクは同じビールで満たされ、発酵と貯蔵時間は同じでした。充填レベルを超えると、タンクの表面に粘着性の酵母の残留物がありました。これは、各タンクの周囲の内側で見ることができます。

ショータンク1以下の画像が、静的なスプレーノズルは、クリーニング機構として、タンク2で使用した、LechlerのXactClean HP 回転ノズルを使用しました。

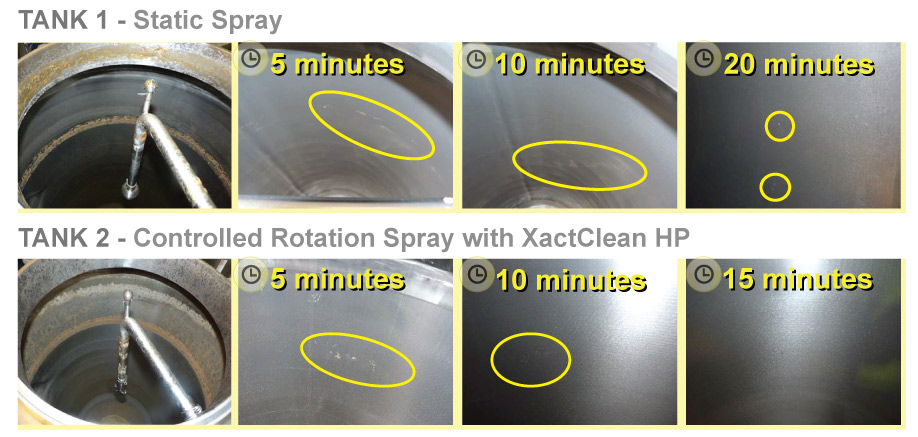

プロセス:

下の画像は、各CIPプロセス中に残っている残留物の量を示しています。最初のステップは15秒間の新しい溶剤リンスで、次に2%アルカリを追加しました。プロセスを停止し、5分ごとにチェックして、タンク内に残っている残留物の量を評価しました。

結果:

このチャートは、テストの全体的な結論を示しています。タンク1では、25分後でも酵母菌の残留物をすべて除去できなかったため、試験を中止しました。タンクは、残った酵母の残留物をすべて取り除くために手動でこすり洗いする必要がありました。タンク2では、制御された回転ノズルによって15分ですべての酵母残留物が除去されました。

まだ質問がありますか?お手伝いします!

Lechlerのタンク洗浄の専門家が、プロセスのすべてのステップを支援します。